新闻-Tin Tức

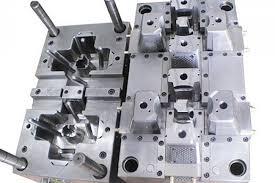

Dịch Vụ Thiết Kế & Chế Tạo Khuôn Mẫu — CNC 5 Trục, EDM & Mô Phỏng Moldflow

Thiết kế và chế tạo khuôn mẫu chuẩn công nghiệp: CNC 5 trục, EDM, Moldflow. Khuôn bền, dung sai nhỏ, tối ưu chi phí cho sản xuất ép nhựa hàng loạt.

1. Giới thiệu: Vì sao khuôn mẫu là trái tim của gia công ép nhựa?

Mục lục bài viết

Khuôn mẫu quyết định đến hình dạng, dung sai, bề mặt và tuổi thọ của mọi chi tiết nhựa. Một bộ khuôn thiết kế chuẩn, gia công chính xác và được tối ưu bằng mô phỏng sẽ giúp giảm scrap, rút ngắn chu kỳ sản xuất, tiết kiệm vật liệu và đảm bảo tính ổn định cho toàn bộ dây chuyền. Với nhu cầu xuất khẩu và tiêu chuẩn chất lượng ngày càng cao của doanh nghiệp, đặc biệt là khách hàng FDI ngành điện tử – ô tô – y tế, đầu tư vào khuôn mẫu chất lượng không phải chi phí mà là chiến lược.

2. Dịch vụ thiết kế khuôn mẫu: tư vấn vật liệu, cấu trúc và mô phỏng

2.1. Khảo sát thiết kế & phân tích yêu cầu

Quá trình bắt đầu bằng phân tích bản vẽ sản phẩm 3D (STEP/IGES/Parasolid): kỹ sư khuôn đánh giá độ dày thành, đường hàn (weld lines), ribs, bosses, undercut và các điểm có nguy cơ cong vênh. Giai đoạn này còn xác định yêu cầu bề mặt (Mirror, matte, texture), yêu cầu cơ lý và tiêu chuẩn gia công sau ép.

2.2. Lựa chọn vật liệu khuôn

Tùy yêu cầu sản phẩm, chọn thép khuôn phù hợp:

-

S136: cho sản phẩm đòi hỏi độ bóng/quang học (optical grade).

-

H13: chịu nhiệt & sốc nhiệt tốt, dùng cho sản xuất lớn.

-

NAK80: độ bóng cao, phù hợp sản phẩm cần bề mặt sạch.

-

P20 / 1.2311: khuôn mẫu thông thường, chi phí hợp lý.

2.3. Mô phỏng Moldflow trước khi gia công khuôn

Sử dụng phần mềm Moldflow / Autodesk Moldflow / Moldex3D để mô phỏng:

-

Dòng chảy nhựa (flow front)

-

Vị trí gate & runner tối ưu

-

Dự đoán weld lines, air trap, knit lines

-

Thiết kế hệ thống làm mát (conformal cooling nếu cần)

Mục tiêu: giảm tỷ lệ lỗi, tối ưu thời gian làm nguội, và đảm bảo đồng đều kích thước.

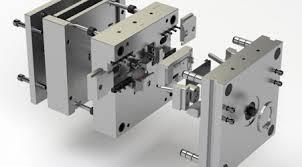

3. Chế tạo khuôn: CNC 5 trục, EDM — quy trình, dung sai và chất lượng

3.1. CNC 5 trục — gia công phức tạp, dung sai nhỏ

Máy CNC 5 trục cho phép gia công các bề mặt phức tạp, rãnh sâu, pocket, cam, và các chi tiết không thể thực hiện bằng máy 3 trục. Lợi ích:

-

Gia công 1 lần nhiều mặt, giảm gá lắp → độ chính xác cao.

-

Gia công bề mặt cong phức tạp mà không cần gá palett nhiều lần.

-

Dung sai gia công có thể đạt ±0.01–±0.02 mm tùy yêu cầu.

3.2. EDM (Electrical Discharge Machining) — xử lý chi tiết tinh xảo

EDM dùng để gia công các chi tiết hẹp, lõm sâu, rãnh nhỏ, hay tạo bề mặt bóng bên trong cavity. EDM đem lại:

-

Chi tiết sắc nét, bề mặt tinh xảo.

-

Khả năng xử lý khuôn các chi tiết dưới 0.1 mm.

-

Kết hợp với mài đánh bóng để đạt yêu cầu quang học.

3.3. Quy trình kiểm tra chất lượng khuôn

-

Kiểm tra tọa độ (CMM): kiểm tra kích thước sau gia công.

-

Kiểm tra bề mặt: đo độ nhám (Ra), kiểm tra vết mài, vết cháy EDM.

-

Kiểm tra lắp ghép: đảm bảo mặt khuôn khít, tránh flash.

-

Chạy test cold & hot: chạy thử dưới nhiệt độ thật để kiểm tra độ ổn định.

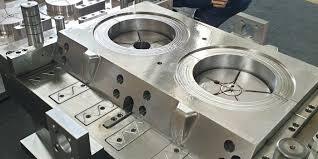

4. Các loại khuôn và lựa chọn công nghệ (hot-runner, valve gate, multi-cavity…)

4.1. Cold-runner vs Hot-runner

-

Cold-runner (kênh lạnh): chi phí khuôn thấp, dễ sửa, phù hợp sản phẩm nhỏ lẻ.

-

Hot-runner (kênh nóng): giảm lượng phế, tiết kiệm vật liệu, phù hợp sản xuất hàng loạt lớn.

Lựa chọn phụ thuộc: số lượng, vật liệu, yêu cầu bề mặt và ROI.

4.2. Two-shot / Multi-shot & Overmolding

-

Two-shot / Two-color molding: ép hai vật liệu khác nhau trong cùng một chu trình, tạo chi tiết phức tạp (ví dụ: phần cứng + phần mềm).

-

Overmolding: ép phủ lớp mềm (TPE/TPU) lên chi tiết cứng.

4.3. Valve gate & hot-tip

Sử dụng valve gate giúp kiểm soát vị trí gate, giảm dấu gate, phù hợp các chi tiết đòi hỏi thẩm mỹ cao.

5. Timeline, chi phí & ROI khi đầu tư khuôn mẫu chất lượng

5.1. Thời gian làm khuôn

Tùy độ phức tạp:

-

Khuôn đơn giản (1–2 cavity): 2–3 tuần.

-

Khuôn trung bình: 3–6 tuần.

-

Khuôn phức tạp (multi-cavity, hot-runner, two-shot): 6–12 tuần.

5.2. Chi phí tham khảo

-

Khuôn mẫu đơn giản: vài nghìn USD → phù hợp đơn hàng nhỏ.

-

Khuôn công nghiệp (multi-cavity, hot-runner): hàng chục nghìn USD.

Chi phí này phải xem như đầu tư dài hạn — tính toán ROI dựa trên sản lượng, giảm phế, giảm thời gian chu kỳ.

5.3. ROI thực tế

Một khuôn hot-runner tối ưu có thể:

-

Giảm scrap 20–50%

-

Giảm thời gian làm nguội 10–30%

-

Hạ chi phí vật liệu trên mỗi sản phẩm

→ Thời gian hoàn vốn tùy theo sản lượng; thường từ vài tháng đến 2 năm.

6. Bảo trì khuôn & quản lý vòng đời khuôn (Tooling lifecycle)

6.1. Lịch bảo trì định kỳ

-

Vệ sinh rãnh làm mát, kiểm tra chốt dẫn, đánh bóng khuôn.

-

Kiểm tra mài mòn, thay thế insert nếu cần.

-

Ghi chép số shot để dự báo sửa chữa.

6.2. Sửa chữa nhanh & refacing

Khi phát hiện flash, bavia, hoặc hao mòn, thực hiện sửa chữa (welding, re-milling, EDM) để kéo dài tuổi thọ khuôn.

6.3. Lưu trữ khuôn & quản lý tài liệu

-

Lưu hồ sơ vật liệu, bản vẽ, thông số chạy.

-

Quản lý theo số serial, log shot, lịch sửa chữa.

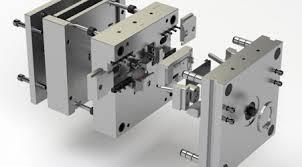

7. Case study ngắn — Tối ưu khuôn cho vỏ thiết bị điện tử

Bối cảnh: Khách hàng yêu cầu sản xuất 200.000 vỏ nhựa/tháng, bề mặt bóng, dung sai ±0.05 mm.

Giải pháp:

-

Mô phỏng Moldflow để tối ưu gate & làm mát → giảm điểm hàn.

-

Thiết kế khuôn 8 cavity hot-runner + valve gate.

-

Gia công CNC 5 trục và EDM cho cavity quang học, đánh bóng bề mặt.

Kết quả: -

Tỉ lệ scrap giảm từ 3% xuống 0.4%.

-

Thời gian chu kỳ giảm 18%.

-

Chi phí vật liệu giảm ~12% do loại bỏ kênh lạnh.

8. Tiêu chuẩn & kiểm định chất lượng khuôn

-

ISO 9001: quản lý chất lượng.

-

PPAP / ISIR: cho khách hàng ngành ô tô.

-

RoHS / REACH: liên quan vật liệu khi sản xuất linh kiện xuất khẩu.

-

Kiểm tra CMM & 3D scan: đảm bảo dung sai.

Nhà cung cấp khuôn chuyên nghiệp cần có quy trình kiểm soát chặt chẽ từ thiết kế, gia công tới chạy thử và bảo hành.

9. Lựa chọn nhà thầu chế tạo khuôn: 8 tiêu chí cần cân nhắc

-

Năng lực CNC 5 trục & EDM: máy móc đời mới, tay nghề cao.

-

Kinh nghiệm mô phỏng Moldflow: có kỹ sư thực chiến.

-

Khả năng thiết kế khuôn toàn diện: kênh, gate, runner, làm mát.

-

Tiêu chuẩn kiểm tra: CMM, máy đo độ nhám, quang học.

-

Thời gian giao hàng & lịch bảo trì.

-

Hỗ trợ sửa chữa & cải tiến khuôn.

-

Giá cả minh bạch & chính sách bảo hành.

-

Hồ sơ khách hàng & case study thành công.

10. Kết luận & kêu gọi hành động (CTA)

Thiết kế và chế tạo khuôn mẫu không chỉ là gia công cơ khí — đó là một môn nghệ thuật kỹ thuật kết hợp hiểu biết về vật liệu, mô phỏng dòng chảy, gia công tinh xảo và quản lý vòng đời khuôn. Đầu tư vào khuôn mẫu chuẩn, gia công bởi CNC 5 trục và EDM, và dựa trên phân tích Moldflow là con đường ngắn nhất để đạt sản phẩm nhựa chất lượng cao, ổn định và có chi phí cạnh tranh.

Nếu doanh nghiệp bạn cần:

-

Thiết kế khuôn theo bản vẽ 3D;

-

Chế tạo khuôn CNC 5 trục & EDM;

-

Mô phỏng Moldflow tối ưu thiết kế;

-

Hỗ trợ chạy thử, hiệu chỉnh và bảo trì khuôn;

Hãy liên hệ để nhận tư vấn kỹ thuật miễn phí và báo giá chi tiết.

Liên hệ:

CÔNG TY ROXANA – Dịch vụ Thiết kế & Chế tạo Khuôn Mẫu

Hotline: 0982.915.850 – Mr. Hùng

Website: https://epnhuabinhduong.com